Page 10 - rivista_inossidabile_216

P. 10

PAGINA TECNICA

Tab. 2

Tab. 2 Trade name EN %C %Mn %Cr %Ni %Mo %Cu %Ti %Altri

Analisi chimica tipica di tre

leghe di Ni. Al=0.30-0.70

Alloy 718 0.02- 17.0- 50.0- 0.65-

Fe=Remainder

Inconel 718 2.4668 0.08 ≤ 0.35 21.0 55.0 2.8-3.3 ≤ 0.30 1.20 Nb+Ta=4.75-5.50

Alloy 625 2.4856 0.03- ≤ 0.50 20.0- ≥ 58.0 8.0-10.0 ≤ 0.50 ≤ 0.40 Fe=5.0 max

Inconel 625 0.10 23.0 Nb+Ta=3.15-4.15

5 prendendo a riferimento le due leghe di Ni

LAVORATO A CALDO SOLUBILIZZAZIONE INVECCHIAMENTO

riportate in Tab. 2, la Fig. 5 propone alcune

sequenze tipiche di TT a cui possono essere

sottoposti tali materiali.

La Fig. 6 riporta invece il diagramma TTT

dell'Alloy 718.

L'Alloy 718 (Fig. 6) è in grado di formare sia il

della microstruttura. precipitato γ', che γ” (quest'ultimo è il principale

Ÿ Dissoluzione di seconde fasi indesiderate (e.g. responsabile dell'incremento delle proprietà

fase δ (Ni Nb) e carburi). meccaniche). Tuttavia, per permanenze eccessive

3

Ÿ Rinforzo: indurimento per soluzione solida, alla temperatura di invecchiamento (sovra-

precipitazione controllata di carburi, invecchiamento), oltre all'accrescimento della

invecchiamento con formazione di dimensione dei precipitati di rinforzo, si assiste

intermetallici quali l'fcc γ' ed il bct γ”. alla formazione di δ (Ni Nb) a spese del

3

Considerando quanto fin qui discusso, e precipitato γ”. La presenza di δ è generalmente

6 deleteria in quanto causa una riduzione

significativa delle proprietà meccaniche. In Fig. 7

sono riportate le micrografie ottiche delle

strutture tipicamente ottenibili per le leghe

riportate in Tab. 2.

Le leghe di Ni risultano avere impiego nella

realizzazione di componenti nei seguenti settori:

aerospace, nucleare, oil & gas e marino.

A cura di Alessio Malandruccolo e Alessandro

Norberti � Acciaierie �albruna

Fig. 5 7

Schema di alcune sequenze

tipiche di TT a cui possono

essere sottoposti Alloy 718

e Alloy 625.

Fig. 6

Diagramma TTT Alloy 718.

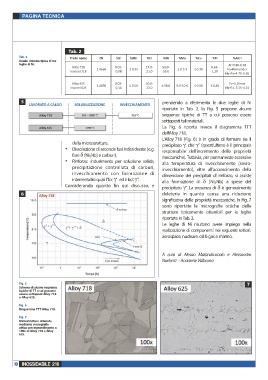

Fig. 7

Microstrutture ottenute

mediante micrografia

ottica con ingrandimento a

100x di Alloy 718 e Alloy

625.

10 216